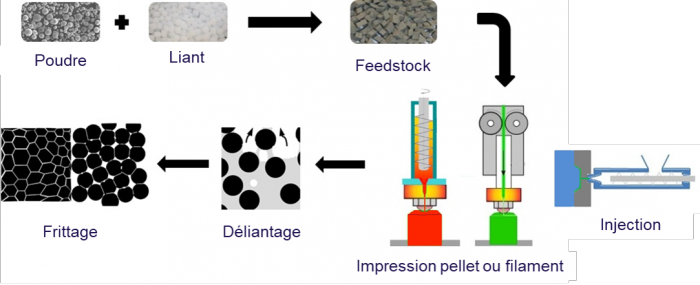

Cette thématique de recherche s’intéresse aux procédés de fabrication additive métallique par extrusion de matière fondue (MIM-like, FDM, FFF) et d’injection de poudre (PIM). Elle est divisée en plusieurs axes complémentaires:

- Formulation de mélange-maitre

- Étude des relations procédés-microstructure-propriétés

- Impression 3D : paramètrie et simulation

- Conception et réalisation de pièces fonctionnelles

- Recyclage des feedstock et filaments

- Propriétés des polymères chargés : expérimental et simulation

Les projets de recherche sur cette thématique visent à répondre aux enjeux et besoins des industriels producteurs de poudres ou de matériaux d’impression 3D (pellet/filament) qui souhaitent développer ou optimiser la processabilité de nouveaux matériaux, mais également des industriels end-user de la fabrication additive afin d’évaluer les opportunités offertes par ces technologies.

Dans le cadre de cette thématique de recherche, le LabECAM est membre du réseau Initiative3D du pôle de compétitivité CIMES.

AXE « FORMULATION DE MÉLANGE-MAÎTRE »

L’objectif de cet axe est d’optimiser la formulation des mélanges maîtres (feedstocks) pour la fabrication de pièces par les procédés PIM et de fabrication additive par extrusion de matière (PIM-like, FDM, FFF). Ces procédés qui combinent la plasturgie et la flexibilité du choix des matériaux, permettent ainsi la fabrication de pièces à partir de poudres céramique et métallique.

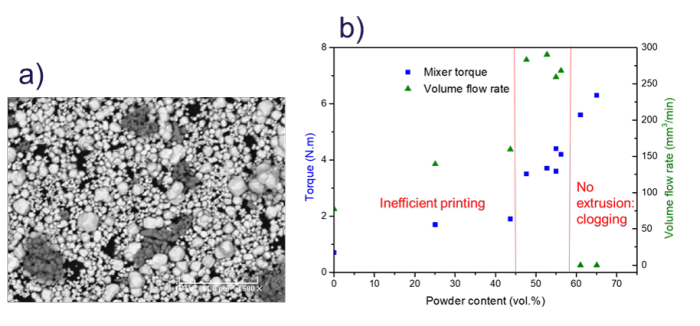

Il s’agit de choisir les polymères et additifs du liant, et d’optimiser la morphologie et le taux de charge des poudres afin de garantir:

une bonne homogénéité du mélange

les propriétés mécaniques du filament (pour la technologie FFF)

un comportement approprié lors de la mise en forme en lien avec les propriétés rhéologiques

une dégradation complète du liant lors du déliantage tout en assurant une tenue mécanique satisfaisante lors de cette étape

un frittage efficace

- une bonne homogénéité du mélange

- les propriétés mécaniques du filament (pour la technologie FFF)

- un comportement approprié lors de la mise en forme en lien avec les propriétés rhéologiques

- une dégradation complète du liant lors du déliantage tout en assurant une tenue mécanique satisfaisante lors de cette étape

un frittage efficace

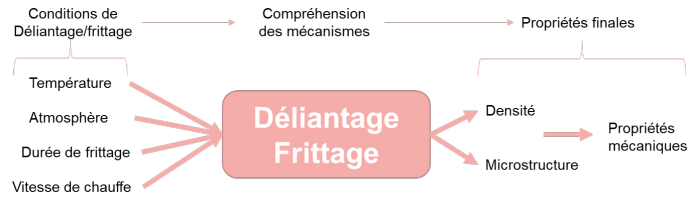

AXE « PROCÉDÉS-MICROSTRUCTURE-PROPRIÉTÉS »

Les enjeux sont le contrôle de l’imprimabilité des matériaux métalliques (acier inoxydable, acier à outils, acier faiblement allié) ou céramiques (alumine, zircone), en optimisant les paramètres du procédé. Les objectifs la compréhension des mécanismes de toutes les étapes du procédé (extrusion, impression, déliantage et frittage), ainsi que les interactions entre les procédés, la microstructure et les propriétés.

AXE « IMPRESSION 3D : PARAMÈTRIE ET SIMULATION »

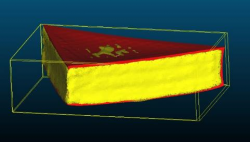

L’objectif de cet axe est d’étudier les distorsions et déformations de pièces lors de l’étape d’impression 3D et de prédire ces comportements par la simulation. En effet, la construction couche-par-couche couplée au retrait lors du refroidissement du matériau imprimé tend à générer un phénomène de gauchissement. Il est donc indispensable d’appréhender les relations entre le comportement thermomécanique du matériau, les paramètres d’impression et ses distorsions afin de les limiter et/ou de les anticiper dans l’étape de conception des pièces afin de satisfaire les dimensions et les tolérances attendues.

AXE « CONCEPTION ET RÉALISATION DE PIÈCES FONCTIONNELLES »

La faisabilité de pièces par les technologies FA par extrusion vis-à-vis d’un cahier des charges est étudiée. Une démarche de conception spécifique par rapport aux spécifications des imprimantes MIM-like et/ou FFF est réalisée dans un premier temps. L’imprimabilité et la qualité des pièces finales sont ensuite évaluées par rapport aux respect des géométries et des tolérances, de la qualité des pièces en terme de porosité et de rugosité et finalement de propriétés et de fonctionnalisation des dispositifs.

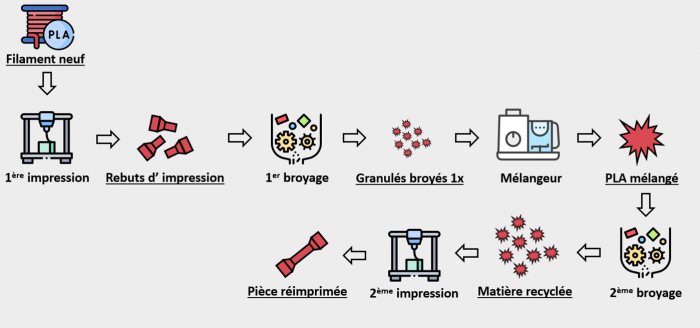

AXE « RECYCLAGE DES FEEDSTOCK ET FILAMENTS »

Les procédés de fabrication additive tendent à produire moins de déchets de production que les méthodes soustractives. L’utilisation de support d’impression, les rebus ou la fin de vie des pièces imprimés sont néanmoins des sources non négligeables de matière dont la recyclabilité doit être considérée pour réduire les impacts sur le cycle de vie des pièces.

L’objectif de cet axe est donc d’étudier la recyclabilité des matériaux imprimés, en se concentrant dans un premier temps sur les matériaux polymères pour aller in fine vers les feedstocks et filaments chargés. Il s’agit d’analyser l’évolution des caractéristiques et les propriétés des matériaux pour les corréler à leur processabilité (extrusion filament et impression).

AXE » POLYMÈRES CHARGÉS: EXPÉRIMENTAL ET SIMULATION »

L’objectif de cet axe est de contrôler les propriétés de matériaux polymères en vue d’applications spécifiques en ajoutant des particules métalliques et/ou céramiques. Par exemple, nos travaux ont permis de travailler dans le domaine de la plastronique, combinaison entre la plasturgie, l’électronique et l’informatique (de la formulation à la caractérisation des différentes propriétés souhaitées). Des mélanges de polymères recyclés ont également été étudiés, et leurs propriétés fonctionnelles caractérisées.