Les équipements présentés ci-dessous permettent de travailler sur différents procédés de mise en forme.

Différents équipements permettent d’élaborer des matériaux de microstructures contrôlées avec notamment de nombreux fours. Ils permettent d’effectuer des traitements thermiques (trempes, revenus, recuits) et thermochimiques (cémentation, nitruration et carbonitruration) sur les matériaux métalliques.

Des équipements plus spécifiques aux matériaux polymères sont aussi disponibles notamment un mélangeur interne et une presse à injecter Arburg.

ETUVES ET FOURS CLASSIQUES

Différents fours et étuves sont disponibles pour effectuer de nombreux traitements thermiques (trempes, revenus, recuits…)

Les gammes de températures : 200°C max pour Lls etuves

Fours de marque Elti, Borel, Nabertherm et Heraeus (ventilé ou non, avec possibilité de travailler sous atmosphère type Argon, Azote). Gamme de temperature utiles: 200-1000°C

Four BMICRO (voir descriptif)

FOUR « BMICRO »

Caractéristiques techniques

- Four de la marque BMI

- Température max: 1600°C (homogénéité ± 5°C)

- Atmosphère réactive ou protectrice (Gaz disponibles : N2, C2H4, H2, NH3, Ar, C2H2)

Dimensions du Volume utile :

- Hauteur 225 mm

- Diamètre 150 mm

- Poids max. 20 kg

Groupe de pompage :

- Pompe primaire 27 m3/h

- Vide limite 5.10-2 mbar

Consommations et caractéristiques des fluides et gaz

- Débit d’eau permanent 4 m3/h

- Débit d’eau pendant le refroidissement 15 m3/h

- Vol. pour le remplissage de l’enceinte 0,15 m3

Domaines d’utilisation

Traitement thermique et thermochimique.

Sous atmosphère réactive : Cémentation basse pression, carbonitruration basse pression, nitruration basse pression (quelques dizaines de mbars).

Sous atmosphère protectrice (vide, N2, H2) : Recuit, revenu, frittage, brasage

- Frittage de poudres métalliques ou céramiques

- Trempe gazeuse

- Recuits, revenus

Exemples de travaux

Cémentation de Tantale par un procédé basse pression (Thèse Dominique COTTON 2012-2015) en collaboration avec le CEA de Valduc

Frittage de pièces en carbure de tungstène mises en forme par le procédé MIM (Projet CarPIM 2010-2012) en collaboration avec la société Hexamétal

Carbonitruration de pièces métalliques en collaboration avec le laboratoire MécaSurf (Arts et Métiers ParisTech Aix en Provence) et la société BMI.

PRESSE À INJECTER ALLROUNDER ARBURG 270S 350 -100

Caractéristiques techniques

- Unité d’injection

- Diamètre de vis 18mm

- Rapport longueur/diamètre

- Unite d’injection : 100 selon EUROMAP

- Unité de fermeture

- Force de fermeture : 350kN

- Passage entre colonnes : 270*270mm

- Dimensions des plateaux : 400*400mm

Domaines d’utilisation

Faisabilité du procédé d’injection de polymères, de mélanges de polymères ou de polymères chargés ( charges métalliques, céramiques, particules de bois…)

MÉLANGEUR INTERNE BRABENDER W50

Marque et Modèle : Brabender W50

Le mélangeur interne Brabender permet de réaliser des mélanges de thermoplastiques, et de polymères très fortement chargés (avec des poudres céramiques ou métalliques par exemple) à des températures et des taux de cisaillement élevés garantissant une bonne homogénéité des mélanges obtenus.

Quelques caractéristiques techniques :

- Volume approximatif de la chambre de mélange 120 cm3

- Couple : 0 – 200 Nm

- 3 zones de chauffe et de contrôle de la température

- Température : jusqu’à 500°C

Domaines d’utilisation

Mélange de polymères ou de polymères et de poudres métalliques ou céramiques (avec des taux de charge allant jusqu’ à 80-90% en masse)

Exemples d’application

Travaux de recherche et développement pour l’obtention et le développement de mélanges polymères-poudres de différentes natures (métalliques, céramiques) dans le cadre de projet labellisé par le pôle de compétitivité Plastipolis

Etude de faisabilité de feedstocks à base de poudre métallique ou céramique pour une mise en forme par le procédé de moulage par injection de poudre PIM.

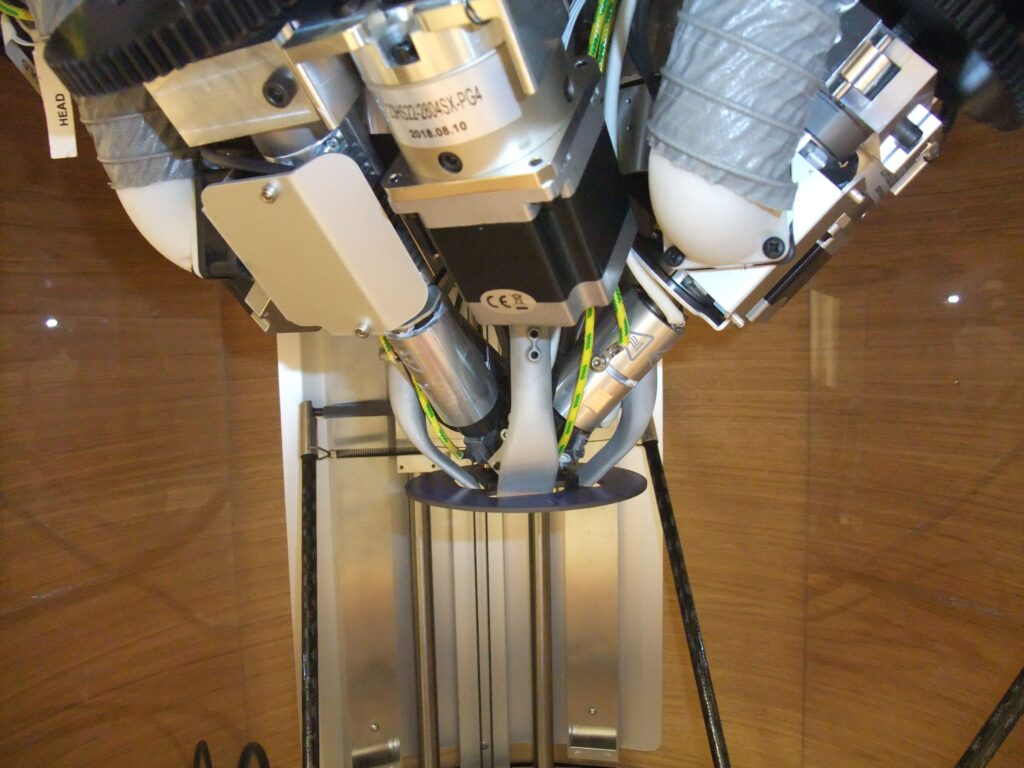

IMPRIMANTE 3D POLLEN POLYMÈRE/MÉTAUX/CÉRAMIQUES

Le pôle MAS d’ECAM Lasalle est équipé d’une imprimante 3D Pollen PAM utilisant une technologie basée sur l’extrusion de matière fondue (dite PIM-Like) et permettant la fabrication de pièces en alliages métalliques, céramiques ou polymères (conventionnel ou haute performance).

Il existe différentes technologies d’impression 3D de pièces métalliques/céramiques possédant chacune ses avantages et ses inconvénients. La technologie PIM Like présente les avantages suivants :

- Permet la fabrication de pièces métalliques et céramiques de formes complexes sans utilisation de moule ou d’usinage de précision

- Permet l’impression d’une grande diversité de matériaux

- Permet des impressions multi-matériaux

- Ne nécessite pas de fusion du métal : la microstructure est mieux maîtrisée

- Ne nécessite pas de manipulation des poudres : pas de problèmes d’oxydation, de pyrophoricité, etc…

Imprimante Pollen PAM

- Volume d’impression : F300mmm, H 300mm

- Résolution : 40-600μm

- 4 extrudeurs, 6 diamètres de buses possibles

- Précision de positionnement en XY : 5μm

- Pas de montée en Z : 2,5 μm

- Température maximale d’extrusion : 400°C

- Température maximale du plateau : 120°C

- Température du radian : 300°C

Matériaux imprimés

- Métalliques : Acier 316L, Acier à outil M2, Acier 100Cr6, Acier 8620

- Céramiques : Alumine, Zircone

- Polymères : PLA, PLA chargé bois, PA6,6, PEI, PVOH (support)

Le développement de nouveaux feedstocks et l’étude de leur imprimabilité est un domaine de recherche du pole MAS : Pour en savoir plus

LIGNE DÉLIANTAGE FRITTAGE

Four d’incinération avec système de décontamination des gaz d’échappement

Nabertherm L9/11 BO

Four conçu pour combustion/nettoyage thermique/déliantage organique (hors PVC/PTFE ou halogènes)

Spécifications :

- Dimensions du volume utile : 190*210 mm, hauteur 110 mm

- Post-combustion catalytique pour oxydation de composés hydrocarbures gazeux

- Température maximum dans la chambre lors de l’utilisation de la postcombustion : 600°C

- Taux maximum d’évaporation de matière organique : 1g/min

- Quantité maximale de matière organique par charge : 75g

- Température maximale sans utilisation de la postcombustion : 1100°C

Nabertherm LHT04/17

Four conçu pour le frittage sous air (céramiques)

Spécifications :

- Température de fonctionnement maximale : 1750°C

- Volume utile : 150*150*150 mm

- Possibilité de travailler sous balayage de gaz neutre (Azote ou Argon) (50 – 500l/h)

EXTRUDEUSE FILAMENT D’IMPRESSION 3D

Extrudeuse Noztek Xcalibur

- Diamètre du filament : 1,75 mm ou 2,85 mm

- Température max : 600°

- Vitesse d’extrusion : 6-8m par minute

- Contrôle et régulation du diamètre