Les différentes techniques de caractérisations présentées ici ont pour but de déterminer les propriétés thermiques. Ces caractérisations thermiques reposent sur différentes techniques d’analyse. Notons par exemple, la calorimétrie différentielle à balayage (DSC), l’analyse thermogravimétrique, les analyses rhéologiques (détermination de l’indice de fluidité ou de la viscosité)…

Elles permettent de déterminer, dans le matériau considéré, des températures caractéristiques :

- de transformations physiques (transition vitreuse, cristallisation, fusion)

- de transformations chimiques (réaction chimique, décomposition…).

Elles permettent aussi de mesurer et de suivre l’évolution en fonction de la température d’une grandeur physique (viscosité par exemple).

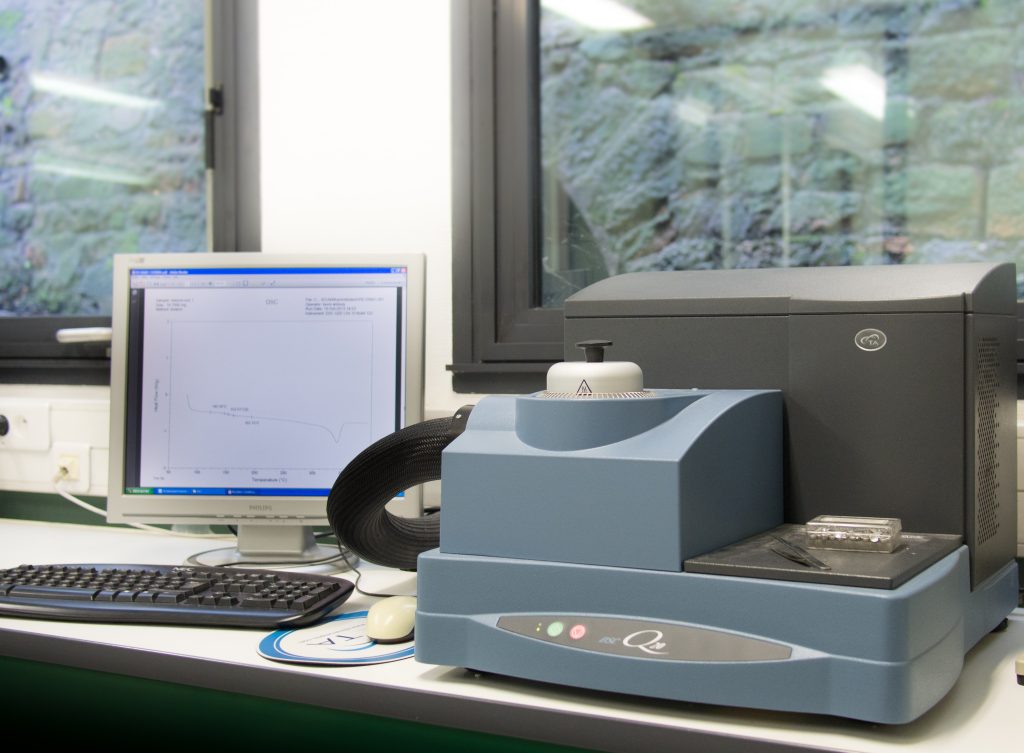

CALORIMÉTRIE DIFFÉRENTIELLE À BALAYAGE (DSC)

Description technique

Machine DSC de marque TA instruments de référence Q20 modulée. L’utilisation de la DSC modulée présente différents avantages par rapport à la DSC classique :

Séparation d’évènements thermiques lorsque ceux-ci se superposent

Optimisation de la sensibilité et de la résolution

Mesure simple de la capacité thermique massique

Gamme de température : -90°C à 550°C

Type d’échantillon : Les échantillons doivent avoir une masse de 20mg environ et peuvent être massifs, sous forme de films, poudres, fibres ou composites.

Domaine d’utilisation

La calorimétrie à balayage différentiel est une technique utilisée pour étudier le comportement des matériaux lorsqu’on les chauffe ou les refroidit.

Caractérisation de polymères

Vous pourrez trouver ici plus d’informations sur le fonctionnement d’une DSC

Détermination des températures de transitions vitreuse, de fusion et de cristallisation des polymères

Détermination du taux de cristallinité d’un polymère

Contrôle de la polymérisation

Détermination de la capacité thermique massique d’un matériau

ANALYSE THERMOGRAVIMÉTRIQUE ATG

Description technique

Appareil d’analyse thermogravimétrique ATG de marque TA instruments de référence TGA Q50 . L’appareil se compose d’une enceinte étanche permettant de maîtriser l’atmosphère de l’échantillon (sous flux d’azote ou sous air), d’un four permettant de gérer la température, et d’un module de pesée (microbalance). De manière pratique, l’échantillon à analyser (quelques milligrammes) est déposé dans une nacelle en platine puis la microbalance enregistre la variation de masse en fonction de la température (soit à température constante, soit lors d’un cycle thermique) sous une atmosphère contrôlée (azote par exemple).

Type d’échantillon : Les échantillons doivent avoir une masse de 20mg environ et peuvent être massifs, sous forme de films, poudres, fibres ou composites.

Plage de température : 20 à 900°C

Domaine d’utilisation

L’analyse thermogravimétrique ATG est une technique d’analyse thermique qui consiste à mesurer la variation de masse d’un échantillon en fonction du temps, pour une température ou un profil de température donné sous une atmosphère azotée ou sous air.

Détermination de taux de charge de matériaux composites (taux de renfort …). Si nécessaire, après la mesure, une analyse chimique de l’échantillon ou une observation microscopique des résidus peuvent être réalisées indépendamment.

Détermination de température de dégradation pour les polymères ou d’oxydation pour des matériaux métalliques.

Exemple de travaux

Détermination de température de dégradation de mélanges de polymères avec compatibilisants ou additifs pour optimiser leur mise en forme (exemple : filage).

Détermination des températures de dégradation de mélanges de polymères qui interviennent dans l’une des étapes du procédé d’élaboration de pièce métallique ou céramique (procédé de moulage par injection de poudre PIM)

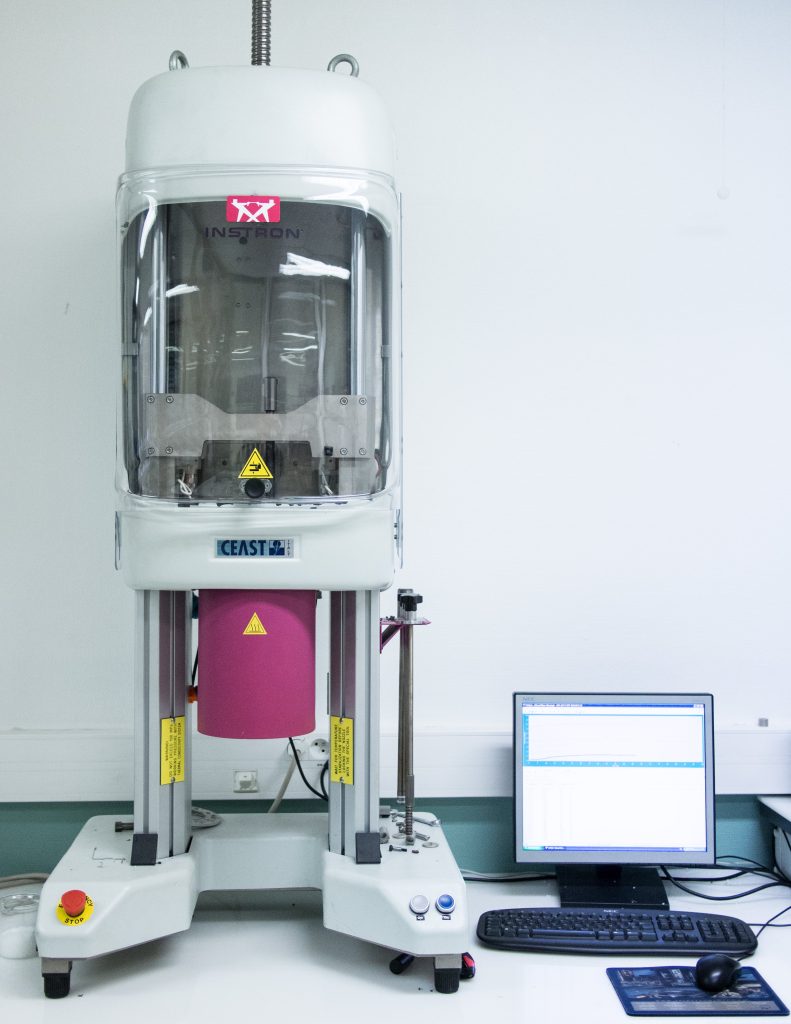

MFI

Description technique :

La détermination du MFI est une méthode thermomécanique en sollicitation statique. L’indice de fluidité mesure la masse écoulée à travers une filière cylindrique d’une matière thermoplastique à l’état fondu dans des conditions définies de température et de pression. Le MFI s’exprime en grammes pour 10 minutes.

De manière pratique, le principe d’un gradeur (ou Melt Flow Index, voir Figure 9) est le même qu’un rhéomètre capillaire : un capillaire est chauffé à la température de mesure. Au bout du capillaire on trouve une filière, de diamètre 2mm. Un piston vient mettre le matériau en compression et crée l’écoulement du matériau. Pour déterminer la viscosité du matériau, on pèse l’extrudât obtenu en 10min. Cette valeur est le grade et s’exprime en g/10mn.

Domaines d’utilisation

Optimisation du choix des grades de matières plastiques selon le procédé de mise en œuvre

Le MFI (Melt Flow Index) est très souvent utilisée dans l’industrie plastique. La valeur du MFI (encore appelé grade) fournit des informations sur les possibilités de transformation de la matière et se retrouve sur toutes les fiches techniques des matières plastiques industrielles. Le grade permet ainsi de choisir le matériau avec l’indice de fluidité le plus adapté à la technique de mise en œuvre en caractérisant l’extrudabilité ou l’injectabilité du polymère.

Etude du recyclage de matières thermoplastiques

Par ailleurs, le suivi du MFI lors de différents cycles de rebroyage et de remise en œuvre des matériaux permet de renseigner sur des modifications microscopiques éventuelles, et donc sur leur aptitude au recyclage.

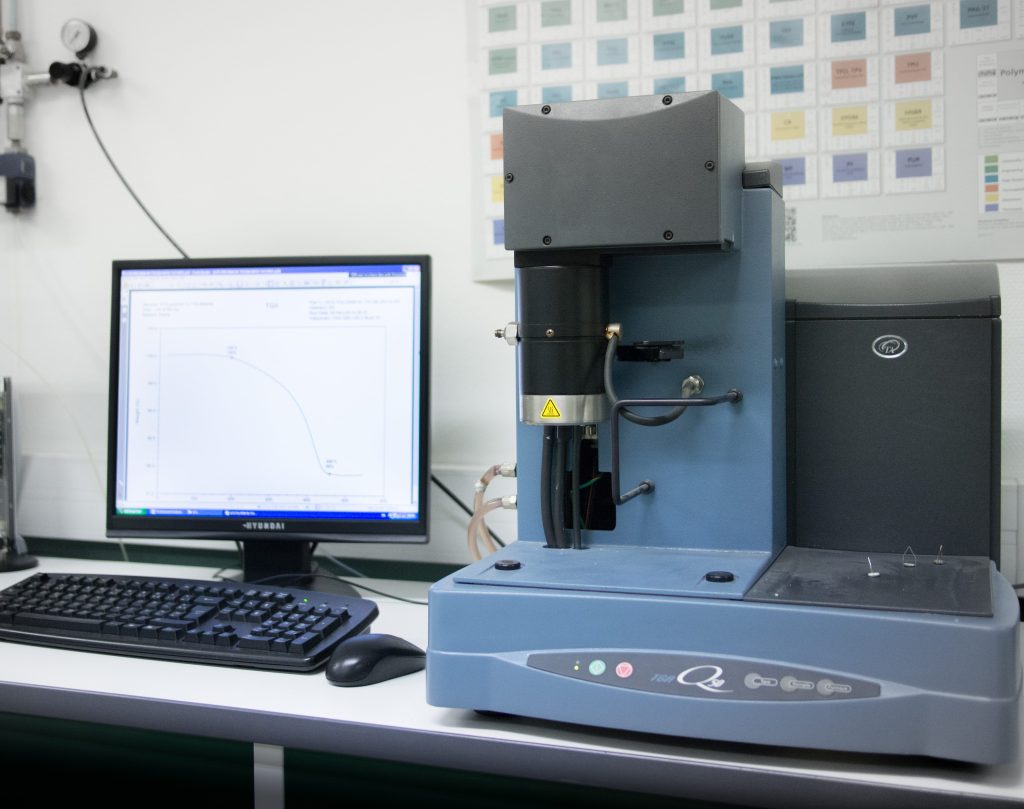

RHÉOMÈTRE CAPILLAIRE

Description technique :

Marque et Modèle : Ceast Smart Rheo 5000

Le rhéomètre capillaire Smart Rheo 5000 permet de déterminer les propriétés rhéologiques des polymères, polymères chargés mais aussi des mélanges maitres (feedstocks) : mélanges de polymères et de poudres métalliques ou céramiques pour le procédée de mise en forme par injection de poudre. Le rhéomètre est équipé de deux cylindres de mesure permettant de réaliser les corrections mathématiques de Bagley et Rabinowitsch. Une large gamme de sondes de pression et de filières est disponible. L’option PVT permet de déterminer les relations entre la pression, le volume spécifique et la température d’un matériau donné

Quelques caractéristiques : Capteur de pression 20, 100, 200 MPa, Vitesse 0.0024 à 1200mm/min

Différentes filières disponibles. Large gamme de vitesse de cisaillement

Domaines d’utilisation

Mesure de viscosité de polymères ou de polymères chargées

Mesure de viscosité de feedstocks (mélange poudre métalliques ou céramiques présentant des taux de charge très élevés de l’ordre de 50% volumique)

Etude de diagrammes PVT

Exemples de travaux

Etude viscosimétrique de mélanges de polymères et de polymères chargés pour tester leur aptitude à être injectés

Détermination des données d’entrée « matière » utilisables dans les logiciels de simulation numérique de plasturgie (diagramme PVT)

Travaux de R&D dans différents projets labellisé par le pôle de compétitivité Plastipolis et Techtera

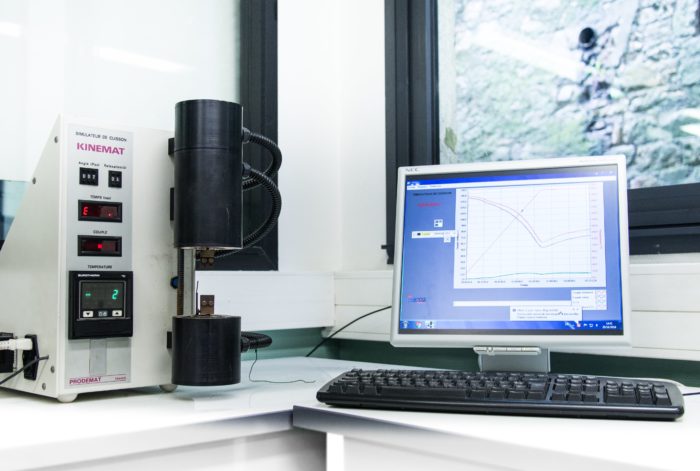

KINEMAT

Cet appareil permet notamment de suivre l’état de polymérisation d’une résine par l’enregistrement du couple de torsion appliqué en fonction de la température et du temps de maintien.

On peut alors en déduire ou connaître:

– Le cycle optimal de polymérisation.

– Les différentes transitions importantes à connaître dans ces matériaux.